Dr.aiR,カスタムエアークッションシューズ工場、Ragicでリードタイムを3か月から2週間に短縮

「以前は、納期遅延の原因を生産能力の問題とみなし、生産能力を増やすために人員を継続的に採用していました。しかし、今ではそれが生産能力の問題ではなく、むしろ管理の問題であることに気づきました。Ragicを使用することで、以前は10人必要だった作業をわずか7人で達成できるようになりました。」

「以前は、3~5ヶ月の生産期間を経て、靴が突然行方不明になることがありました!しかし、今では1~2週間以内に確実に発送し、顧客に進捗状況を知らせることができます。顧客サービスと生産効率の両方が大幅に向上しました。」

「会社の責任者が実際に業務と戦略的な思考に関与したときのみ、真にニーズを満たすデータベースを設計することができます。このアプローチにより、デジタル変革プロセスが短縮され、大幅かつ予測可能なリターンがもたらされます。」

| 会社 | Dr.aiR エアークッションシューズ |

| 業界 | 靴製造業 |

| 解決課題 | 高度にカスタマイズされた生産プロセスに合わせて、生産から受注追跡までの包括的なサイクルシステムを構築すること。 |

| 導入によるメリット | リードタイムの短縮、受注漏れ防止、生産能力の向上、カスタマーサービスの効率化 |

| プラン | ビジネス |

| アプリケーション | 生産、在庫管理、受注追跡、カスタマーサービスで毎日利用 |

| 利用規模 | 15~20人の従業員による小規模工場で、年間数千足のオーダーに対応するカスタムメイドのエアークッションシューズを製造 |

| なぜDr.aiRはRagicを選んだのか? | マルチシート機能、モビリティを高めるRagicアプリ、QRコード機能、習得が容易、高い機動性、迅速なカスタマーサポート |

「あなたの出荷を待ちくたびれました!」

会議室の雰囲気は緊迫していました。顧客は明らかに準備を整えており、データを提示しながらこう言いました。「長年のパートナーシップを経て、会長は常に貴社の製品を支持し、毎月数百足を注文しています。しかし、平均3〜5ヶ月のリードタイムに加え、時折発生するミスや途中の靴の紛失により、当社の営業チームから多くの苦情が寄せられています。」

これが、Ragicによる変革前のDr.aiRの一日でした。リードタイムは遅れ、注文が欠品したり誤って出荷されたりし、顧客が注文を追跡するプロセスがなく、生産スタッフは過負荷状態にあり、カスタマーサービスへの問い合わせが絶えず、企業顧客からの無数の苦情とパートナーシップ解消の脅威にさらされていました。

Dr.aiR 治療用エアークッション

誤解のないように言っておきますが、Dr.aiRが低品質の靴を製造しているわけではありません。むしろ、Dr.aiRを支える会社の創業者であり、黄氏の父親である彼は、特許技術を持つ台湾で最も初期のエアークッションメーカーの一人です。彼はまた、NikeやReebokなどの有名なスポーツシューズブランドの技術コンサルタントも務めていました。

Dr.aiR のエアクッションフルカスタマイズシューズ

Dr.aiRのエアークッションは、そのカスタマイズ可能なエアークッションの快適さが最大の強みです。一般的な靴のフラットなクッションとは異なり、Dr.aiRのエアークッションは、3D構造で足の形にフィットするように設計されており、安定したサポートと均一な圧力分布を提供します。さらに、この革新的なテクノロジーにより、着用者の歩行スタイル、姿勢、歩容に合わせてエアークッションをカスタマイズすることが可能です。

「多くの足の問題を抱える人は、根本的な原因ではなく、問題そのものを治療しようとしています。外反母趾、足底筋膜炎、脊柱側弯症などの足の悩みは、実は歩行姿勢と関係しています。私たちの考え方は、エアークッションを使用して靴を調整し、着用者の歩行バランスを整え、歩容を矯正することです。」と、Dr.aiRのマネージャーである黄氏は、カスタマイズ可能なエアークッションが足の悩みにどのように対処するかを説明しました。

外反母趾を例に挙げると、黄氏は、この状態は歩行中に重心が前方に内側に押し出され、親指の付け根に圧力がかかることで発生すると説明しました。Dr.aiRは、内側のサポートを調整し強化することで、重心を前傾から後傾に変え、重心の前方への圧力を軽減します。親指への圧力が軽減されることで、体は自然に修復を開始し、多くの顧客の親指の腫れや痛みなどの問題が解消されます。

この奇跡的でダイナミックな「治療法」こそが、主要な顧客がDr.aiRに魅了される理由です。Dr.aiRの法人顧客の一人は、カスタムメイドのエアークッションシューズを履いた後、会長は快適に歩いたり走ったりできるだけでなく、他の靴を履くのが困難になったと語っています。

外注から内製化への道のり

このユニークな技術とカスタマイズ機能の裏には、Dr.aiRが常に生産面で在庫管理の問題を抱えていたという事実があります。

創業当初、Dr.aiRはアウトソーシングモデルで運営されていました。コアとなるエアークッションソールは自社で製造していましたが、アッパー(甲革)部分は他の工場に外注していました。その後、これらのアッパーは工場に戻され、ソールと組み合わされて完成した靴が作られました。そのため、注文を受けると、正しいサイズのアッパーを取り出し、カスタマイズされたエアークッションを製造し、それらを組み合わせて完成品として顧客に出荷していました。

しかし、サプライヤーからの最低注文数量(MOQ)はDr.aiRにとって不利でした。なぜなら、彼らはまだ小規模な会社だったからです。高いMOQのため、在庫を蓄積する必要があり、品質管理がより困難になりました。

この問題に対処するため、2年前に完全な内製化とオンデマンド生産モデルへの移行を決定しました。現在、Dr.aiRは注文を受けてから、生地のカスタマイズ、アッパーへの指定パターンの印刷、縫製、マッチング、ソールの取り付け、調整、出荷まで、すべての工程を自社で行っています。このアプローチにより、在庫とカスタマイズされた製品の品質をより細かく管理できるようになりました。

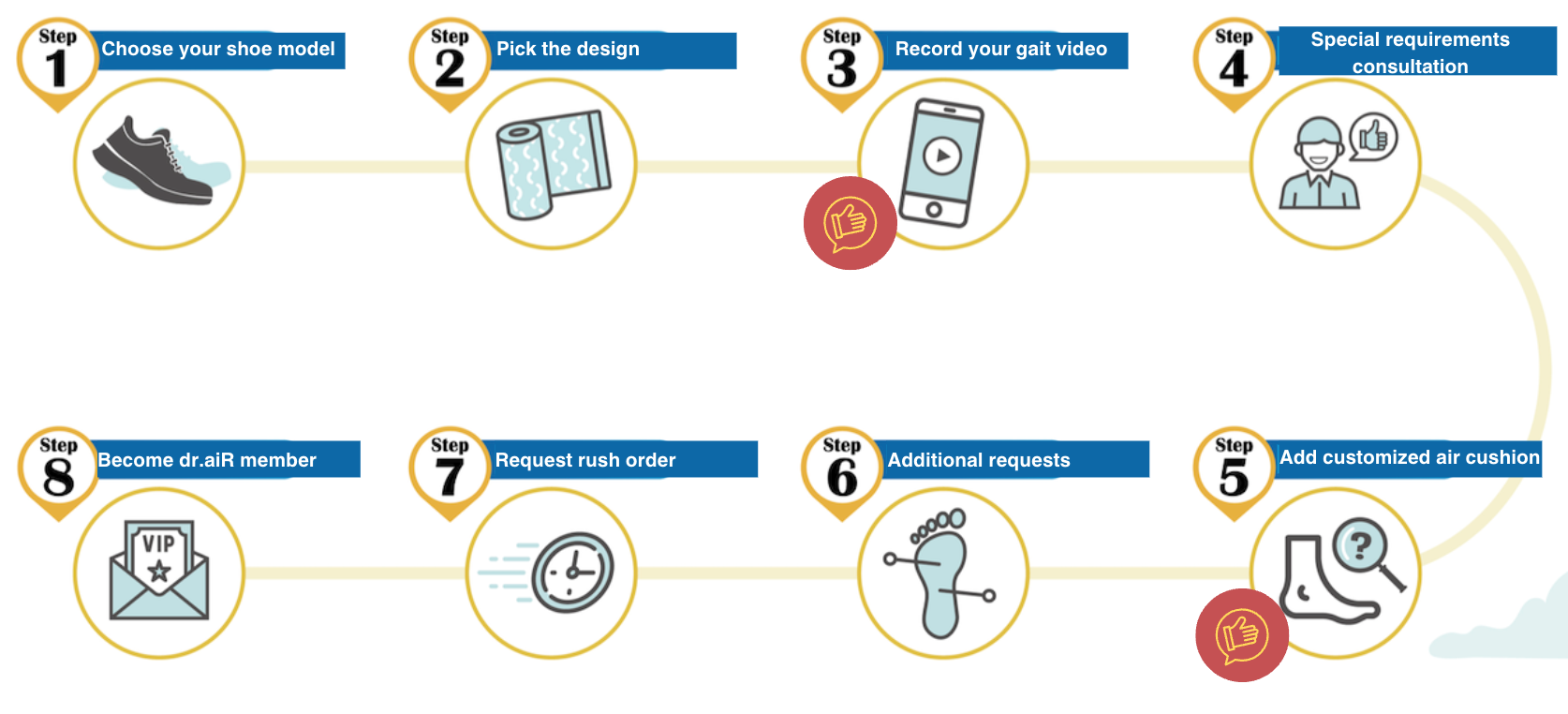

Dr.aiR の注文プロセス

「実は、私たちは靴工場ではなく、エアークッション工場でした。靴の作り方すら知らなかったのです。」

内製化を決定したとき、彼らは古い生産モデルを破棄し、一からやり直しました。エアークッションのみを製造するのではなく、今では完全な靴を製造しています。プロセスは、再販のためのバッチ生産から、完全にカスタマイズされたオンデマンド生産に移行しました。この危機は転機となり、Dr.aiRは、避けられない試行錯誤を経て、独自の完全カスタマイズエアークッションシューズを開発することができました。会議で主要顧客から指摘されたように、納期を厳守できないという問題が発生しました。

「注文はすべて高度にカスタマイズされています。注文が入ると、各ペアはアッパーの印刷や歩行調整だけでなく、仕様も異なる場合があります。小規模な生産ラインであっても、品質、数量、効率のバランスを取らなければなりません。さらに、いつでも生産進捗状況を更新する準備ができている必要があります。これは非常に困難なことです。」

新しいカスタムオーダーモデルを採用したことで、各ペアの靴の現在の生産段階を追跡し、進捗状況を効果的に監視する機能が不可欠になりました。過去には、大量生産ではこのような追跡は必要なく、サポートする管理システムも欠如していたため、移行期間中に混乱が生じました。

「注文の記録はありましたが、工場に入ると、出荷準備が整うまで進捗状況を追跡できませんでした。顧客から注文してから2か月経っても、まだ更新情報がないと不満を訴えるケースもありました。そのため、工場に連絡して情報を問い合わせなければなりませんでした。注文がまったく処理されていないことが判明したり、工場からの報告がなかったりして、靴が放置され、注文全体が滞ってしまうこともよくあることでした。」

ERP? 高額。エクセル? 機能不足。そしてRagicとの出会い

黄氏は、この問題に対処するために、適切な受注管理ツールを探し始めました。彼女は、Dr.aiRの親会社が10年以上使用しているERPシステムを振り返りました。このシステムは、顧客データ、販売記録の記録、在庫数量の管理が可能でした。しかし、彼らは最も基本的なバージョンを購入しており、注文確認から生産の全段階、出荷に至るまでの注文の各段階を追跡することはできませんでした。この変革のために、高度なバージョンに投資したり、システムをカスタマイズしたりすることは、非常に複雑かつ高価でした。

当時、ERP会社の担当者さえも彼らにこうアドバイスしました。「貴社は規模が大きくないため、コストを節約するためにExcelを使用することをお勧めします。」しかし、黄氏は、会社は規模が大きくないものの、数百、さらには数千もの注文を管理する必要があり、Excelでは動的な追跡ができないと考えていました。

「Excelのようなツールだが、より強力なものはあるだろうか?」これが、黄氏がGoogleで検索したクエリであり、それがRagicとの出会いとなりました。Excelシートのようなパッケージングでありながら強力なデータベース機能を備えたRagicは、彼らが求めていたものでした。Ragicは、カスタマイズされたERPシステムに多額の投資をしたり、開発者を雇ってシステムを一から構築したりする必要のない中小企業にとってのソリューションであり、コーディングなしでカスタマイズされたシステムを構築することができました。他の企業がRagicを使用してどのように受注を管理しているかを示す多数のケーススタディが、黄氏に試してみるよう促しました。

Ragicを使い始めた当初、黄氏は会社のワークフロー全体の大幅な見直しから始めませんでした。代わりに、台湾南部の工場の生産スタッフに連絡を取り、彼らのシステム要件を理解することから始めました。その後、既存の受注情報をRagicにインポートし、予備的なシート設計を開始しました。1年の間に、彼女は粘り強くこのプロセスを続け、会社の拡大に合わせてワークフローを徐々に構築し、洗練させていきました。

「正直なところ、貴社のカスタマーサポートチームは素晴らしいです。過去1年間、彼らは非常に効率的で効果的でした。データベースについて何も知らなかった私を、必要なシートを設計できるレベルまで導いてくれました。」と、黄氏は述べています。

Ragicを学ぶことで、彼女はデータベースロジックに基づいた思考方法を身につけました。「なぜ私がそこにいく必要があるのか?どうすれば修正できるのかわからない。」と考えることがあった以前と異なり、工場を訪れるときには、データベースの観点からアプローチするようになりました。「この生産プロセスはシームレスか?データベースとどのように統合できるか?」と自問するようになりました。

3ヶ月の変革:ワークフローの強化と顧客満足度の向上

北部オフィスに勤務する黄氏は、工場にRagicを導入することを決定すると、頻繁に南部の工場に出向き、正式にRagicを導入しました。彼女は生産スタッフに対し、すべての注文の詳細を入力することを義務付け、データの正確性と一貫性を確保しました。生産業務に自らも携わった彼女は、生産スタッフにRagicを生産プロセスに統合するように促しました。

振り返ってみると、それは黄氏にとってストレスの多い時期でした。生産遅延と製品品質の問題がすでに会社の評判を損なっていました。彼女は、導入した新しいシステムが生産遅延を悪化させるのではないかと心配していました。しかし、幸いなことに、3か月後、彼女の不安は消え去りました。

「南部に戻る前に、数百、おそらく数千もの未処理の注文がありました。3か月以内に、これらの注文の生産を完了し、さらに、モバイルフォンでQRコードをスキャンして各注文の進捗状況をリアルタイムで追跡できるシステムを導入しました。」

主要顧客が納期遅延と品質問題について不満を訴えた会議を振り返ると、Ragicの導入後に、黄氏はポジティブな結果を目撃し、これらの苦情が解決されたと確信しました。

「2月の時点での非常に厳しい状況について顧客に説明した上で、新しいデータベースシステムによる変革の影響を強調しました。現在、同じ量の注文でも、2週間以内に納品できるようになりました。これにより、彼らの見方は完全に変わりました。当初、主要顧客はすべての協力関係を停止することを検討していましたが、私たちの説明を聞いた後、2週間に一度、当社のオフィスに代表者を派遣して、直接進捗状況を確認するようになりました。」

「変革を目の当たりにして、Dr.aiRは注文管理の問題を解決するだけでなく、サプライチェーンを安定させ、生産プロセス全体を通じて透明性を確保したことを認識しました。黄氏はまた、Ragicを使用してカスタマーサービスチームにDr.aiRのシステムへのアクセス方法をトレーニングし、靴の進捗状況をリアルタイムで追跡できるようにしました。」 と、ある代表者は述べています。

その結果、両者の協力関係は再開され、この法人顧客の各営業部門は現在、Ragicシステムをリモートで使用して、注文の照会と変更を行っています。

当初、黄氏の父親は、既存のERPシステムに加えて別のシステムを導入することに消極的でした。しかし、迅速な改善を目の当たりにして、彼は言葉を失いました。「南部に戻ってから私が行った変更が大きな影響を与えたことを実感しました。」と、黄氏は付け加えました。

生産能力の問題は管理の問題だった

黄氏は、Ragicを導入した後、靴の紛失の問題を解消しただけでなく、十分な材料があれば、出荷時間を2~3か月から2週間未満に大幅に短縮できたことを強調しました。

「以前は、納期遅延の原因を生産能力の問題とみなし、生産能力を増やすために人員を継続的に採用していました。しかし、今ではそれが生産能力の問題ではなく、むしろ最初から最後まで管理の問題であることに気づきました。Ragicを使用することで、以前は10人必要だった作業をわずか7人で達成できるようになりました。」

黄氏にとって、プロセスのデジタル化は効率を高めるために重要です。彼女は、適切なツールがなければスケーリングが困難であることを認識していました。幸いなことに、今日のテクノロジー主導の時代では、実装コストは比較的低く、効果的なプロセス管理を通じて成長の機会が生まれています。

Dr.aiRがRagicで管理していること

Ms. Huang は、Ragic の マルチバージョンシート機能、QR コード、Ragic アプリ を活用し、Ragic が提供する 生産管理テンプレート(部品展開表:BOM 展開シート) を補完することで、社内の全メンバーがシームレスに利用できる 受注追跡管理システム を構築しました。以下は、Dr. aiR による Ragic 設計および応用方法の一部です。

1. 販売注文から生産までのワンストップ追跡

製品を販売する前に製造するビジネスモデルでは、注文と在庫を管理するために、各仕様の在庫数量を記録し、出荷時に在庫を減算します。個々の製品の詳細な記録は、多くの場合、必要ありません。

これは、Dr.aiRのようなカスタマイズされた注文ビジネスモデルとは大きく異なります。Dr.aiRでは、各注文がユニークであり、各注文の生産進捗状況を追跡する必要があります。Dr.aiRは、「検査工程」、「入出庫」、「注文進捗照会」、「モバイル版」など、生産と検査のさまざまな段階での作業指示書ニーズに対応するために、複数のシートが同じデータセットを共有するマルチバージョンシート機能を使用しています。これらのシートは同じデータセットを共有しますが、各生産段階に合わせて調整されています。これにより、検査スタッフや監督者、生産スタッフ、出荷スタッフは、すべての情報を1つのシートに詰め込む必要がなくなり、必要な情報のみを確認できます。しかし、すべてのデータは同期されます。1つのシートが更新されると、他のすべての複数バージョンも同時に更新されます。

2. 生産管理テンプレートのBOM展開表による効率的な原材料計算

以前は、生産スタッフが各ペアのカスタマイズされた靴に必要な材料の数量を手動で計算していたため、誤りが発生することがありました。黄氏が彼らとRagicの実装について議論したとき、彼らが提起した主な質問は、 「材料費を手動で計算するのを避ける方法はありますか?」でした。

黄氏は、Ragicの生産管理テンプレートを微調整しました。作業指示書シートのBOM展開機能を利用することで、1回のクリックで各ペアの靴に必要な原材料が自動的に計算され、誤算の可能性が大幅に減少しました。

Dr.aiR 作業指示書データ例

彼らはまた、Ragicのレポート機能を活用しています。以前は、ピッキングリストと作業指示書でデータを手動で計算する必要がありました。現在、出荷予定日を入力するだけで出力が生成されるため、手計算によるエラー率が低下し、レポート内容にエラーがある場合は、すぐに追跡して修正することができます。

3. QRコード:高齢スタッフにも使いやすいソリューション

すべての生産スタッフが各生産段階後に作業指示書の進捗状況を確実に更新するにはどうすればよいでしょうか?また、テクノロジーに不慣れな高齢スタッフが簡単にこのプロセスに従うにはどうすればよいでしょうか?顧客が生産進捗状況を明確に把握できるようにするためには、すべての生産スタッフが各段階で進捗状況を報告することが不可欠です。

黄氏は、PCよりも操作が簡単なモバイルフォンを使用することで、このプロセスを簡素化しました。生産スタッフが行う必要があるのは、QRコードをスキャンして完了した生産段階の日付をクリックするだけです。このシンプルな方法により、60歳以上のスタッフでも簡単に採用できます。

各注文には、ラベル生成器によって生成されたバーコードが貼られます。このラベルには、注文ID、靴の種類、モデル、サイズなどの重要な情報を含むバーコードが記載されています。生産スタッフは、Ragicモバイルアプリを使用してこれらのラベルをスキャンすることで、特定の注文の詳細にアクセスし、生産進捗状況を更新し、前の段階を確認し、注文を承認できます。

Dr.aiRの工場でのQRコード読み取りプロセス

また、黄氏は、作業指示書の「マルチバージョン」を設計し、作業指示書の状態、実行日、生産段階(アッパー、アウトソール取り付け日など)など、生産進捗状況の更新に必要な情報のみを含むようにすることで、Ragicモバイルアプリでの利用をよりシンプルにしました。

その後、彼女は古いスマートフォンにRagicアプリのみをインストールし、従業員に配布しました。「このアプリをタップしてシートを開きます。注文が入ったら、QRコードをスキャンして日付を入力するだけです。」と説明しました。

QRコードの使用例

最初は、高齢スタッフは新しいテクノロジーが複雑すぎるのではないかと抵抗を示しました。しかし、実際にはわずか2つの簡単なステップでした。ほとんどのスタッフは10分以内に習得しました。慣れてくると、黄氏は彼らを励まし、生産上の問題などを「備考欄」に入力するように促しました。「毎日 Line でメッセージを送信できるなら、簡単に『ソールに問題あり』などのテキストを入力できますよね?」と、黄氏はある高齢スタッフに話しました。

一方、モバイルアプリを使用することで、どこからでも情報にアクセスできるようになりました。以前は、コンピューターで情報をチェックしてから工場を訪問して確認する必要がありました。しかし、今では、モバイルフォンを工場に持ち込み、バーコードをスキャンするだけで、注文、在庫、出荷をシームレスに管理できるようになりました。そのため、場所間を移動する必要がなくなりました。

黄氏は、Ragicモバイルアプリによって提供されるモビリティが、会社全体の変革に大きく貢献していると述べています。デスクトップコンピューターではなく、モバイルフォンという視点で考えることで、あらゆる年齢の人が会社のプロセスと職務要件の変化に簡単に適応できるようになったからです。現在、会社内の誰もが日常業務にRagicに依存しています。

「さらに素晴らしいのは、追加購入が必要なRagicライセンスを除けば、必要なのは既存のモバイルフォンとラベルプリンターだけだということです。古い機器を使用して、革新的なことを行っています!」

4. いつでもどこでも透明性の高い進捗状況の追跡

モバイルアプリを使用することで、フロントラインのカスタマーサービスと店舗販売担当者は、顧客からの問い合わせに対応するために電話をかけたり、工場を訪れたりする必要がなくなりました。彼らは、モバイルフォンで10秒以内に結果を確認できます。

Dr.aiR は、B2B顧客にもRagicシステムへのアクセス権を付与することで、注文進捗状況の追跡を合理化し、混乱したメールや電話でのコミュニケーション、時代遅れのExcelファイルを置き換えました。

このシフトは、Dr.aiRが受動的なカスタマーサービスから、生産進捗状況を積極的に監視するプロアクティブなカスタマーサービスに移行するための鍵となりました。滞っている注文を特定できるようになったことで、問題が顧客の不満に発展する前に調査して対処できるようになりました。

5. 柔軟性の高い改善

Ragicを導入したことで得られたポジティブな影響を目の当たりにした黄氏は、会社のプロセスをさらに強化したいと考えています。生産が合理化された今、彼女は顧客情報と作業指示書を統合してシームレスな追跡を実現することで、顧客関係管理システムを最適化することを目指しています。究極の目標は、効率的な管理を通じて、同じ人員で生産能力を高めることです。

Ragicの高い柔軟性と拡張性は、この追求において非常に貴重です。小さな調整は簡単にでき、大規模な変更にも長い見積もりと評価は必要ありません。ワークフロー構造は、運用を最適化するために継続的に改善できます。

「私たちのデータベース設計プロセスは、一度で完了したわけではありません。むしろ、要素が段階的に追加される高速道路を建設することに似ています。時には、シート全体を改訂して作り直す必要がありました。幸いなことに、シートのコピー機能により、データの損失を防ぐことができました。」

「1年間にどのくらいのシートを設計して破棄したかはわかりませんが、現在は、B2C注文とB2B注文の両方、およびカスタマーサービスと生産をシームレスに管理できる、より包括的な注文管理プロセス用にすべてが構成されています。すべてが体系的にシーケンスされ、統合され、実行されます。」

ワークフローを担当する者がデータベースを構築する最適な人材

黄氏によると、Ragicを学習し実装してから1年以上が経ち、会社の業務を担当する者が、真にニーズを満たすデータベースを設計するのに最適な人材であることに気づきました。

当初、コンピューターのバックグラウンドがなかった彼女は、Ragicパートナー を雇ってデータベースの構築を支援することを検討していました。しかし、工場の生産スタッフとの交流を通じて、このタスクを引き受けるのに最適な人物は自分自身であることに気づきました。生産プロセスと業界の要件を真に理解して時間をかけるのは、彼女以外にいないと考えたからです。

これは、リーダーの役割が、部下を新しいプロセスに統合させるのに十分な影響力を持っているためです。これにより、コミュニケーション時間が短縮され、職務階層内の効率が向上します。さらに、彼らは短期間でプロセスを迅速にテスト、修正、最適化することができます。この新しいアプローチにより、Dr.aiRの将来の可能性が数多く明らかになりました。